FIAT PowerTrain MultiAir Technology

“

MULTIAIR: LA STRATEGIA INNOVATIVA PER LA GESTIONE DELL’ARIA

Multiair è il nuovo sistema elettro-idraulico di gestione delle

valvole per un controllo dinamico e diretto dell’aria e della

combustione, cilindro per cilindro e colpo a colpo

Grazie a un controllo diretto dell’aria mediante le valvole di

aspirazione del motore senza l’utilizzo della farfalla, il Multiair

riduce i consumi; le emissioni inquinanti sono altresì ridotte

attraverso il controllo della combustione

Multiair è una tecnologia versatile, facilmente applicabile a tutti i

motori a benzina, con un futuro potenziale sviluppo anche ai

motori Diesel

BENEFICI

- RIDUZIONE DEI CONSUMI E DELLE EMISSIONI

- INCREMENTO DELLA POTENZA E DELLA COPPIA MASSIMA

- MIGLIORI PERFORMANCE E FUN TO DRIVE

La tecnologia Multiair: la storia

Nell’ultimo decennio, lo sviluppo della tecnologia Common Rail per i motori

Diesel ha rappresentato un’importantissima evoluzione tecnologica nel settore

delle automobili e dei veicoli commerciali. Per essere competitivi anche nel

segmento dei motori a benzina, il Gruppo Fiat ha deciso di adottare un

approccio analogo, basato sull’identificazione di innovazioni tecnologiche

strategiche. L’obiettivo è di offrire al cliente benefici sostanziali in termini di

consumo di carburante e fun-to-drive mantenendo, nel contempo, le

caratteristiche di confort intrinseche di questo motore, derivanti da un

processo di combustione fluido e dalla leggerezza della struttura e dei

componenti.

Il parametro fondamentale per il controllo della combustione di un motore

Diesel, e quindi delle sue prestazioni, emissioni e consumo di gasolio, è

rappresentato dalla quantità e caratteristiche del combustibile iniettato nei

cilindri. Ecco perché il sistema di iniezione a controllo elettronico Common

Rail ha rappresentato un vero e proprio nuovo paradigma nelle tecnologie dei

motori Diesel ad iniezione diretta.

Il parametro essenziale per controllare la combustione di un motore a benzina,

e di conseguenza le sue prestazioni, emissioni e consumo di carburante, è

invece rappresentato dalla quantità e dalle caratteristiche della carica d’aria

nei cilindri. Nei motori tradizionali, la massa d’aria immessa nei cilindri è

controllata mantenendo l’andamento dell’apertura delle valvole di aspirazione

costante e modificando la pressione a monte, mediante una farfalla. Uno degli

svantaggi di questo semplice controllo tradizionale è lo spreco di circa il 10%

dell’energia utile, per via delle perdite legate al pompaggio della carica d’aria

fresca da una pressione di alimentazione più bassa rispetto alla pressione

atmosferica allo scarico.

Il salto tecnologico realizzato nel controllo della massa d’aria, e quindi nelle

tecnologie dei motori a benzina, si basa sul controllo della carica direttamente

all’ingresso nei cilindri, mediante un sistema avanzato di attuazione elettronica

e di controllo delle valvole di aspirazione, con il mantenimento di una

pressione costante a monte dei condotti di aspirazione.

La ricerca che ha condotto a questa grande innovazione risale agli anni

Ottanta, quando le tecnologie di controllo elettronico del motore erano ormai

giunte a maturità.

All’inizio, gli sforzi di ricerca mondiali erano focalizzati sul concetto di

attuazione elettromagnetica, laddove l’apertura e la chiusura della valvola è

ottenuta energizzando alternativamente il magnete superiore e inferiore con

l’armatura connessa alla valvola. Questo principio di attuazione aveva il

vantaggio intrinseco della massima flessibilità e di una risposta dinamica nel

controllo della valvola. Tuttavia, dopo un decennio di importanti sforzi di

sviluppo, non fu possibile superare i principali svantaggi di questo tipo di

tecnologia e cioè il suo non essere intrinsecamente fail-safe, nonché il suo

elevato assorbimento di energia.

A quel punto la maggior parte dei costruttori automobilistici ripiegò sullo

sviluppo di concetti elettromeccanici più semplici e robusti, basati sulla

variazione dell’alzata delle valvole con meccanismi dedicati, solitamente

combinati a variatori di fase, per consentire il controllo sia dell’alzata valvola

che della fase. La principale limitazione di questi sistemi è da ricondurre al

basso grado di flessibilità dei regimi di apertura delle valvole e in una risposta

dinamica marcatamente inferiore, per cui, ad esempio, tutti i cilindri di un

motore (o di una bancata nel caso di motori a “V”) vengono attuati

simultaneamente, escludendo quindi ogni azione selettiva dei cilindri. Nel

corso dell’ultimo decennio sono stati immessi in produzione molti sistemi di

controllo delle valvole di questa tipologia.

A metà degli anni Novanta, la ricerca del Gruppo Fiat si indirizzò verso

l’attuazione elettro-idraulica, sfruttando il know-how acquisito durante le fasi di

sviluppo del Common Rail. L’obiettivo era quello di raggiungere la flessibilità

auspicata nei regimi di apertura delle valvole e nel controllo della massa

d’aria, cilindro per cilindro e colpo a colpo.

La tecnologia elettro-idraulica di attuazione variabile sviluppata da Fiat è stata

scelta per la sua relativa semplicità, i bassi requisiti di potenza, la sua natura

intrinsecamente “fail-safe” ed il basso costo potenziale.

La tecnologia Multiair: il suo funzionamento

Il principio operativo del sistema, applicato alle valvole di aspirazione, è il

seguente: un pistone, azionato da una camma meccanica, viene collegato alla

valvola di aspirazione mediante una camera idraulica, controllata da una

valvola solenoide, del tipo ON/OFF, normalmente aperta.

Quando la valvola solenoide è chiusa, l’olio nella camera idraulica si comporta

come un corpo solido e trasmette alle valvole di aspirazione la legge di alzata

imposta dalla camma di aspirazione meccanica. Quando la valvola solenoide

è aperta, la camera idraulica e le valvole di aspirazione sono disgiunte e non

seguono più la camma di aspirazione, chiudendosi per effetto della forza della

molla. La parte finale della corsa di chiusura della valvola è controllata

mediante un freno idraulico dedicato, in grado di garantire una fase di

atterraggio morbida e regolare, in qualsiasi condizione d’esercizio.

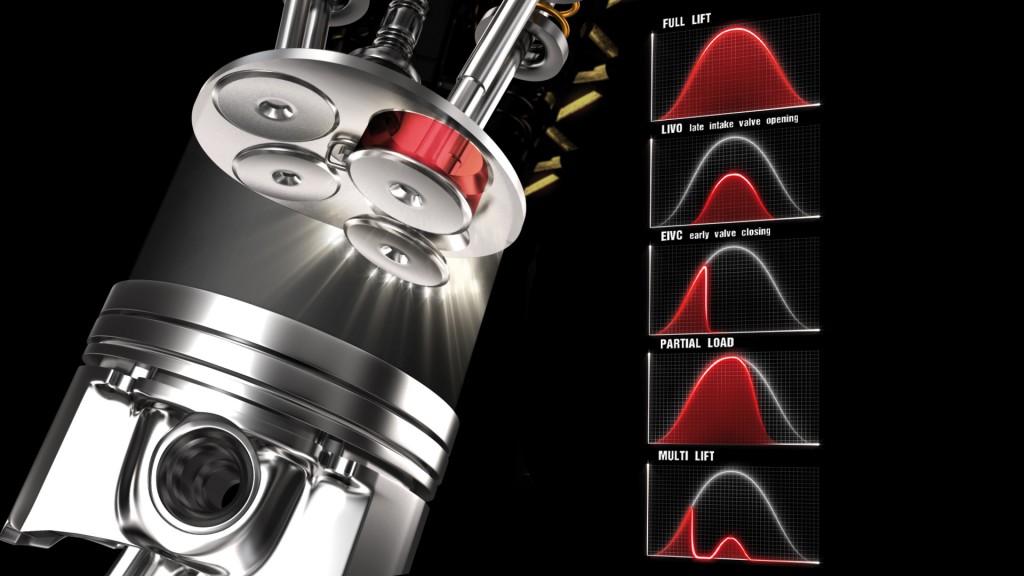

Controllando gli istanti di apertura e chiusura della valvola solenoide, è

possibile ottenere agevolmente diversi andamenti ottimali di apertura delle

valvole di aspirazione.

Per la potenza massima, la valvola solenoide è sempre chiusa e la piena

apertura delle valvole è realizzata seguendo completamente l’andamento

della camma meccanica, che è stata ottimizzata specificamente per la

potenza ad alti regimi (tempi di chiusura lunghi).

A basso numero di giri e pieno carico, la valvola solenoide si apre vicino

all’estremità del profilo della camma realizzando una chiusura anticipata della

valvola di aspirazione. Ciò elimina un riflusso indesiderato nel collettore e

massimizza la massa d’aria intrappolata nei cilindri.

Nelle condizioni di carico parziale del motore, la valvola solenoide si apre

anticipatamente (prima del completamento del profilo della camma

meccanica) realizzando una parziale apertura delle valvole per controllare la

massa d’aria introdotta a seconda della coppia richiesta. In alternativa, è

possibile ottenere un’apertura parziale delle valvole chiudendo la valvola

solenoide una volta già partita la camma meccanica. In questo caso, il flusso

d’aria in ingresso nei cilindri ha una velocità superiore e genera un livello di

turbolenza particolarmente elevato all’interno dei cilindri.

È possibile abbinare queste due modalità di attuazione per uno stesso evento

di aspirazione, con la modalità cosiddetta “Multilift”, che aumenta la turbolenza

e la velocità di combustione a carichi e regimi molto bassi.

I vantaggi della Tecnologia Multiair

Ecco in sintesi i potenziali vantaggi della Tecnologia Multiair per i motori a

benzina:

• Aumento della potenza massima del 10% grazie all’adozione di un

profilo di camma meccanica indirizzato alla potenza

• Miglioramento della coppia a basso regime del 15% mediante strategie

di chiusura anticipata della valvola di aspirazione, che massimizza

l’aria immessa nei cilindri

• Eliminazione delle perdite di pompaggio con una riduzione del

consumo di carburante e delle emissioni di CO2 pari al 10%, sia nei

motori naturalmente aspirati, sia in quelli sovralimentati della stessa

cilindrata

• I motori Multiair sovralimentati e a cilindrata ridotta (concetto del

“downsizing”) possono raggiungere una maggiore efficienza in termini

di consumo di carburante pari al 25% rispetto ai motori naturalmente

aspirati, mantenendo lo stesso livello di prestazioni

• L’ottimizzazione delle strategie di controllo delle valvole in fase di

“warm-up” del motore e di ricircolo interno dei gas di scarico, ottenuta

mediante la riapertura delle valvole di aspirazione durante la fase di

scarico, genera una riduzione delle emissioni del 40% di HC/CO e

60% di NOx

• La pressione costante dell’aria a monte dei cilindri, atmosferica per i

motori naturalmente aspirati e superiore per quelli sovralimentati,

abbinata al controllo estremamente rapido della massa d’aria, cilindro

per cilindro e colpo a colpo, produce una migliore risposta dinamica del

motore

Applicazione della Tecnologia Multiair ai motori FPT

La prima applicazione della tecnologia Multiair riguarderà i motori Fire 1400

cm3 16 valvole aspirato e turbocompresso.

La seconda applicazione è rappresentata da un nuovo motore a benzina 900

cm3 bicilindrico (SGE – Small Gasoline Engine), nel quale la progettazione

della testa cilindri è stata ottimizzata specificamente per l’integrazione

dell’attuatore Multiair. Anche in questo caso sarà disponibile nelle versioni

aspirata e turbocompressa.

Sarà inoltre disponibile una speciale variante sovralimentata a doppio

combustibile (benzina – metano).

Il motore bicilindrico sovralimentato a benzina, grazie alla drastica riduzione

della cilindrata, raggiunge livelli di emissione di CO2 simili al Diesel, con

un’ulteriore riduzione nella versione a metano, che presenta emissioni di CO2

inferiori a 80 g/km in molte applicazioni.

Il potenziale ulteriore della Tecnologia Multiair

Tutte le tecnologie di “breaktrough” aprono un universo di ulteriori potenziali

vantaggi, che di solito non possono essere sfruttati da subito, per ridurre al

minimo i rischi industriali.

Il Common Rail, una “prima” mondiale Fiat del 1997, preparò la strada a più di

dieci anni di ulteriori evoluzioni tecnologiche come il “Multijet” per le iniezioni

multiple, i motori Diesel di cilindrata ridotta e la recentissima tecnologia di

iniezione modulare che vedremo presto arrivare sul mercato.

La tecnologia Multiair, presentata in anteprima da Fiat nel 2009, preparerà il

terreno a una serie di evoluzioni tecnologiche successive per i motori a

benzina:

• Integrazione del controllo diretto della massa d’aria con l’iniezione

diretta di benzina, per migliorare ulteriormente la risposta transitoria e il

risparmio di combustibile

• Introduzione di avanzate strategie di apertura delle valvole multiple per

ridurre ulteriormente le emissioni

• Turbocompressore innovativo per il controllo della massa d’aria

intrappolata attraverso l’abbinamento di una pressione di

alimentazione ottimale e di specifiche strategie di apertura delle

valvole

Mentre l’iniezione elettronica di benzina sviluppata negli anni Settanta e il

Common Rail sviluppato negli anni Novanta erano tecnologie avanzate

specificamente connesse ai combustibili, la tecnologia di controllo delle

valvole Multiair può essere applicata ai motori a combustione interna

indipendentemente dal combustibile utilizzato.

Il Multiair, inizialmente sviluppato per i motori ad accensione comandata che

utilizzano combustibili leggeri come la benzina, il metano e l’idrogeno, ha in

realtà un ampio potenziale di riduzione delle emissioni anche per i motori

Diesel.

Con il ricircolo interno dei gas di scarico (iEGR) attraverso la riapertura delle

valvole di aspirazione in fase di scarico, è possibile ottenere una riduzione

degli NOx fino al 60%, mentre le strategie ottimali di controllo delle valvole in

fase di avviamento a freddo e “warm-up” portano fino ad un 40% di

abbattimento di HC e CO. Un’ulteriore sostanziale riduzione si ottiene poi da

una più efficiente gestione e rigenerazione del filtro anti-particolato e del

catalizzatore per l’immagazzinamento degli NOx, grazie ad un più dinamico

controllo della massa d’aria in fase transitoria del motore.

I miglioramenti in termini di prestazioni ottenuti sul motore Diesel sono simili a

quelli del motore a benzina, basandosi sugli stessi principi fisici, mentre il

vantaggio in termini di consumo di combustibile è limitato a pochi punti

percentuali per via delle basse perdite di pompaggio del motore Diesel, che

costituiscono una delle ragioni della sua superiore efficienza.

In futuro, l’evoluzione tecnica dei motopropulsori potrebbe beneficiare di una

progressiva unificazione delle architetture dei motori a benzina e Diesel.

È così possibile concepire e sviluppare una testa cilindri unificata, nella quale

entrambi i sistemi di combustione possono essere pienamente ottimizzati

senza necessità di compromessi. Inoltre, l’attuatore elettro-idraulico Multiair è

fisicamente lo stesso, a parte una differenza minima di lavorazione, mentre i

sottocomponenti interni sono tutti derivati dalle applicazioni Fire e SGE.

Le immagini sono disponibili sul sito

www.fiatgroupautomobilespress.com e sul sito www.fptpowertrain.com

Il materiale video, in qualità broadcast, è disponibile sul sito

www.thenewsmarket.com/FiatGroupAutomobiles .

“

Per maggiori informazioni e per il video integrale della conferenza stampa visitate : http://www.fptmultiair.com/

una rivoluzione epocale nel campo dei motori a combustione interna ad accensione comandata TUTTA ITALIANA! come fu per il CommonRail, la rivoluzione oggi è il MultiAir

(M.B.)